XII Kongres PolMaintenance 2017 to:

- Flagowe wydarzenie branży maintenance - Kongres PolMaintenance na stałe wpisał się w kalendarz szefów utrzymania ruchu w firmach produkcyjnych, działających na terenie Polski, stając się największym tego typu wydarzeniem w Polsce.

- Merytoryczne dyskusje – w tej edycji zapraszamy prelegentów i szefów utrzymania ruchu do dyskusji na najbardziej aktualne tematy w branży, dotyczące różnych aspektów zarządzania utrzymaniem ruchu.

- NOWOŚĆ 2017! Integracja wsparta technologią - w tym roku integrację uczestników wesprze specjalnie przygotowana aplikacja, która pozwoli skojarzyć ze sobą szefów utrzymania ruchu w dowolnym czasie i miejscu – nie tylko na Kongresie.

- Innowacje i studia przypadków – zawsze koncentrujemy się na najnowszych trendach i konkretnych rozwiązaniach, usprawniających działy utrzymania ruchu. To u nas dowiesz się, o czym dyskutuje się zagranicą.

- Wieczorny bankiet - stały punkt wieczoru pierwszego dnia Kongresu to integracja w swobodnej atmosferze!

Pięć powodów, dla których warto wziąć udział w tegorocznej edycji Kongresu PolMaintenance

- Jesteś odpowiedzialny za dział utrzymaniu ruchu i zależy Ci na ciągłym doskonaleniu efektów jego pracy

- Chcesz poszukać optymalizacji tam, gdzie na pierwszy rzut oka praktycznie wszystko, co możliwe zostało już zrobione

- Jesteś otwarty na nowe koncepcje i metodologie, które są wdrażane przez działy utrzymania ruchu w innych firmach

- Wiesz, że sprawnie działający dział utrzymania daje firmie konkretną wartość, która przekłada się na możliwości produkcyjne Twojej firmy

- Chcesz się przygotować na największe wyzwania dla działów utrzymania ruchu, które niesie ze sobą wysoka rotacja pracowników na trudnym rynku pracy czy bezproblemowa współpraca z działem produkcji.

Co da Ci nasz Kongres?

- Spotkasz się z menedżerami, którzy od lat poszukują inspiracji i koncentrują się na optymalizacji procesów maintanance

- Przygotujesz się na największe wyzwania, z którymi zmierzy się branża maintanace w 2017 roku

- Przedyskutujesz najgorętsze problemy szefów utrzymania ruchu, związane z dużą rotacją pracowników i dowiesz się, jak zbudować sprawny system szkoleń doraźnych i długoterminowych

- Przekonasz się jak wieloma danymi dysponują działy utrzymania ruchu i jak bez żadnych dodatkowych inwestycji wykorzystać je, żeby poprawić parametry pracy maszyn i ludzi.

- Pokażemy Ci jakie koncepcje i metodologie pomogą Ci sprostać coraz bardziej wygórowanym oczekiwaniom wobec produkcji rynku i w jaki sposób mądrze je wdrażać

- Poznasz najciekawsze technologie, prezentowane w ostatnich miesiącach na polskich i zagranicznych wydarzeniach branży manitanance, które pomogą Ci poprawienia efektywność działu utrzymania ruchu

- Dowiesz się, jak skutecznie kontrolować efektywność działu utrzymania ruchu, aby w sposób strategiczny zapewnić firmie realizację najwyższych standardów produkcji.

- Poznasz doświadczenia firm z Polski i zagranicy, które na maintanance oparły swoją przewagę konkurencyjną.

XII Kongres PolMaintenance 2017 program

SKUTECZNE CZYSZCZENIE - Wszystko, co musisz o nim wiedzieć, żeby realnie ograniczyć zużycie maszyn Tylko 10 do 12% awarii spowodowane jest normalnym zużyciem elementów maszyn i sterowania - większość wynika z wymuszonego, przyśpieszonego zużycia co stawia pod znakiem zapytania sens prewencyjnego utrzymania ruchu bez uprzedniej eliminacji szkodliwych czynników zewnętrznych.

- Czym jest profesjonalne czyszczenie maszyn w metodologii TPM i jakie korzyści daje firmie jego wdrożenie?

- Fakty i mity na temat 5S – jak z sukcesem zaimplementować filozofię 5S w czyszczeniu TPM-owym i zbudować dzięki niej realną przewagę biznesową?

- Przestań zacierać „ślady” – jak sprawnie śledzić ukryte wady dzięki skutecznym szkoleniom operatorów z podstaw budowy i funkcjonowania maszyn

- Co musisz wiedzieć o czyszczeniu, żeby poprawnie diagnozować 6 głównych typów defektów maszyn i poprawnie rozpoznawać uszkodzenia?

- Jak skutecznie wdrożyć standardy czyszczenia w metodologii, aby uzyskać trwałe efekty? Jak szkolić i przekonać do nich operatorów oraz techników, aby utrzymać na odpowiednim poziomie ich motywację do zachowania standardów.

- STOP & THINK - co zrobić, aby czas przeznaczony na przerwę produkcyjną w celu czyszczenia był opłacalną inwestycją? Czy nadal monitorować defekty, które zostały już usunięte?

- Jak skutecznie włączyć kierownictwo, aby osiągnąć satysfakcjonujący poziom usuniętych defektów?

- Jak zaplanować budżet czyszczenia maszyn?

ANALIZA PRZYCZYN ŹRÓDŁOWYCH – Dlaczego jest tak ważna i dlaczego jest tak trudna? Skoro główne przyczyny awarii można sprowadzić do kilku podstawowych źródeł, znalezienie przyczyny źródłowej awarii powinno być banalnie proste. Niestety wcale tak nie jest. Około 10% analiz 5W lub Ishikawa prezentuje błędne wnioski o przyczynie awarii na początku wdrożenia systemu RCA w dziale UR. Konsekwencje są łatwe do przewidzenia…

- Dlaczego RCA jest ważne i kiedy stosowanie analizy systemowo przynosi konkretne efekty?

- Jakie narzędzia RCA stosować do rozwiązywania różnych rodzajów problemów

- Jak kaskadować RCA na poziomy zaangażowania?

- Główne bariery, które uniemożliwiają skuteczną analizę RCA

- W jakich etapach wdrażać kultury analizowania problemów, aby osiągać wymierne efekty.

OPTYMALNE ZARZĄDZANIE DANYMI - jakie dane zbierać i analizować, aby w pełni wykorzystać potencjał monitoringu UR? Nie wygrywa najsilniejszy gatunek, ale ten, który ma największą umiejętność adaptacji. CI jako konkretna perspektywa osiągnięcia przewagi biznesowej – także w UR.

- W jaki sposób stale rozwijać UR i dostosowywać KPI’s do ciągłych zmian w dziale UR?

- Jaką dyscyplinę analityczną kultury CI w UR zbudować, aby w optymalny sposób wyrażać KPI w UR?

- „Lejkowanie” danych - jak stworzyć wyłonić z danych obraz, pozwalający w pełni zrozumieć sytuację, zaatakować źródło problemów i dokonać skokowej poprawy efektywności.

- Jak wdrożyć, utrzymać i osiągnąć poprawę efektów poprzez zastosowanie podejścia CI w dziale UR: top down czy bottom up

- Na jakiej strategii oprzeć system zbierania danych?

- Kiedy i w jakich warunkach zbierać dane - dlaczego dane MTBF w pierwszej fazie TPM nie są wiarygodne?

- Jak i kiedy korzystać z analizy Pareto oraz jak dokonać stratyfikacji danych? Co ukazują różne przebiegi Pareto?

- Co nam mówią reklamacje – czyli jak odpowiednio wykorzystać badania wewnętrznej kontroli jakości?

- Odpowiedni system przekazywania informacji oraz tablica PDCA - jak właściwie wykorzystać dane UR do budowy średnioterminowej strategii?

MOTYWACJA PRACOWNIKÓW UR – jakich błędów nie popełniać i jaką metodologię wybrać, aby skutecznie motywować Kosztowne programy predykcyjne i HR-owe, mające wprowadzić kulturę zarządzania na wyższy poziom nie są wcale przepustką do sukcesu. Po krótkim czasie pracownicy wracają do starych nawyków. Dlaczego tak się dzieje?

- Jak odnaleźć się w ciągle pojawiających się, nowych trendach z zakresu budowania ścieżki rozwoju pracowników UR. Jak zbudować najbardziej optymalną drogę rozwoju dla swoich pracowników?

- Systemu sugestii pracowniczych czy program Six Sigma i narzucenie ambitnych celów – co jest bardziej skuteczne i bardziej się opłaca?

- Rozwój CI = rozwój pracownika. Co oznaczają etapy: loss inteligence, loss eradication, loss prevention, PDCA i SDCA, i co musisz o nich wiedzieć?

- Jak przygotować i realizować skuteczny proces szkolenia pracowników? Jak odpowiednio zdefiniować role uczestników procesu i jaki zakres szkoleń wybrać, aby okazał się dobra inwestycją?

- Tajniki budowy kultury organizacyjnej, która pozwoli przeprowadzić zmiany w przedsiębiorstwie w sposób systemowy? Kolejność wprowadzanych zmian kluczem do sukcesu.

- Struktury TPM jako rodzaje struktur „Teamworkowych” – kiedy i w jaki sposób je zastosować?

- Ewolucja czy rewolucja - co daje trwalsze efekty i jak przeprowadzić zmiany w obu przypadkach?

- Porozmawiajmy o pieniądzach – dlaczego wynagrodzenie nie jest już jedynym skutecznym motywatorem dla nowych pokoleń pracowników

- Wysoka niezawodność pracy urządzeń (TPM) i eliminacja awarii drogą do wysokiego poziomu motywacji pracowników.

- Jak wdrożyć kulturę pracy zespołowej (teamwork) opartą na efektywnej strukturze autonomicznych zespołów?

WSPÓŁPRACA UR Z PRODUKCJĄ – gdzie jest pies pogrzebany i jakie kroki należy podjąć, żeby zatopić wojenny topór? Nieoficjalnie mówi się, że od pozycji szefa utrzymania ruchu w firmie zależy relacja UR z produkcją. Jak wypracować sobie taką pozycję w firmie, aby harmonijnie współpracować z produkcją?

- Jakie korzyści płyną z harmonijnej współpracy produkcji i UR?

- Jak zbadać analizę efektywności działów?

- Rola managerów operacyjnych w budowaniu relacji między UR i produkcją – jak wypracować pozycję, która ograniczy źródła konfliktów

- Jak odpowiednio zaplanować procesy w działach utrzymania ruchu i produkcji, aby właściwe zmapować i zoptymalizować procesy w zarządzaniu produkcją i UR

- Nowoczesne metody zarządzania sposobem na skuteczną komunikację między UR a produkcją? Lean Management - dążenie do doskonałości w zarządzaniu

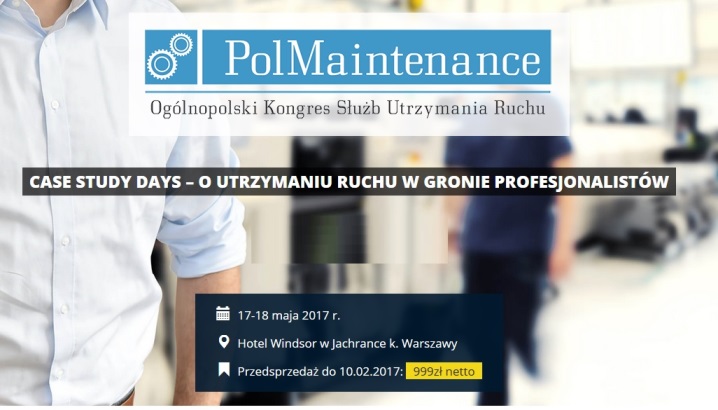

Hotel Windsor w Jachrance k. Warszawy, Jachranka 75, Serock